Varia | |

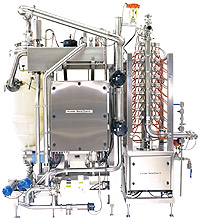

| 27.6.2007 MARKTPLATZ: Auf den Punkt gekocht mit Rotatherm  Der Garprozess ist ein kritischer Prozessschritt in der industriellen Herstellung von Lebensmitteln. Um eine optimale Qualität zu erreichen, müssen die Produkte auf den Punkt gekocht werden. Bild: Rotatherm-Kochanlage als Pilotsystem für Losgrössen ab 300 kg. Im Garen liegt der Schlüssel zu einer optimalen Verarbeitung, wenn funktionelle Komponenten aufgeschlossen und aktiviert werden. So wirkt sich das Ausmass der Hydratisierung von funktionellen Komponenten nachdrücklich auf Geschmack, Textur und die Lagerstabilität aus. Im industriellen Betrieb bestimmt die Kochmethode das Ausmass an Ausschuss, die Arbeitsintensität und die Produktionsseffizienz. Während vielen Jahren beschränkten sich die zur industriellen Herstellung von Lebensmitteln verfügbaren Kochprozesse auf Chargenkocher, Autoklaven, Schabewärmetauscher und andere Kochprozesse mit einem indirekten Wärmetransfer. Diese führen zu notorisch hohem Wasserverbrauch, generieren Ausschuss, kochen die Produkte ungleichmässig oder sind generell in Verarbeitungsvolumen oder Kochzeit limitiert. Chargenkochanlagen weisen im Besonderen hohe Temperaturen an den Wandoberflächen auf, was häufig zu Anbacken oder Anbrennen führt. Von der Wandoberfläche werden verbrannte Partikel abgelöst und mit dem Produkt vermischt, was neben dem Geschmack auch das Aussehen der Endprodukte beeinträchtigt. Kontinuierlich Kochen mit Direktdampfinjektion Gold Peg International, ein australischer Hersteller von Kochanlagen, hat ein kontinuierliches Kochsystem entwickelt, welches die vielfältigen Problemstellungen von konventionellen Kochanlagen eliminiert. Das kontinuierliche Kochsystem RotaTherm® ist technologisch das modernste der Welt. Das aufbereitete Produkt wird über eine Pumpe (z.B. Drehkolbenumpe) in ein vertikal stehendes Rohr, eine ‚Kochkolonne’, gepumpt. Dampfinjektoren, die seitlich an der Kochkolonne angebracht sind, düsen Dampf in das Produkt ein, und der Dampf wird mit einem Rührwerk mit dem Produkt vermengt, bis die vorgegebene Produkttemperatur erreicht ist. Das Produkt durchströmt die Kochkolonne in einer Pfropfenströmung, was zu einem gleichmässigen Kochvorgang führt. Dank der speziellen Ausgestaltung der Kochkolonne ist keine produktberührende Oberfläche heisser als das Produkt selbst, weshalb das Produkt in der Kolonne nicht anbrennen kann. Nach einer Heisshaltezeit wird das Produkt in einem Vakuumbehälter entspannt, womit Gase entfernt und die Temperatur auf die gewünschte Abfülltemperatur gesenkt werden. Dies erlaubt auch einer nachfolgenden Abfüllanlage mit höchster Effizienz zu arbeiten. Anwendung vom Schmelzkäse bis zu Convenienceprodukten Jedes pumpfähige Produkt kann mit dieser Kochanlage verarbeitet werden. Im besonderen werden vor allem bei heiklen Produkten die besten Resultate erzielt, nämlich bei hochviskosen, die stückige Güter enthalten. Die RotaTherm®-Kochanlage wurde ursprünglich für die Herstellung von Schmelzkäse entwickelt. Heute, 17 Jahre später, findet man die Kolonnenkochanlage in den weltgrössten Schmelzkäsefabriken in Japan, USA, UK, Canada, Neuseeland, etc. Das Kolonnenkochsytem wird mittlerweile nicht nur zur Herstellung von Schmelzkäse, sondern auch von Fleischprodukten wie Pasteten- und Fleischfüllungen eingesetzt. Der Kocher kocht auch Suppen, Dips, Saucen, Reisprodukte, Desserts, Pastafüllungen, Fruchtkompotte und Gemüseprodukte. Im Vergleich zu Chargensystemen sind die Kapitalkosten einer kontinuierlichen Kochanlage zwar höher, was aber durch einen kürzeren Payback in Kombination mit einer höheren Ausbeute, Produktivität und Rentabilität mehr als aufgewogen wird.  Das neue Pilotsystem ist eine kontinuierliche Kochanlage im Kleinformat, die für Hersteller geeignet ist, die die Flexibilität einer Chargenkochanlage behalten und die Vorteile der kontinuierlichen Technologie nutzen wollen. Das Pilotsystem eignet sich auch für Lebensmittelverarbeiter, die in kleinen Chargen oder mit sich häufig ändernden Formulierungen arbeiten. Kleine Losgrössen an Mayonnaisen, Streichkäse, Dips, Saucen, Füllungen und Suppen können auf diese Art hergestellt werden. Es eignet sich auch für Forschungs- und Entwicklungsaufgaben sowohl bei Lebensmittelherstellern als auch in Forschungsinstituten um neue Produkte zu formulieren und Prozesse zu untersuchen.

Das neue Pilotsystem ist eine kontinuierliche Kochanlage im Kleinformat, die für Hersteller geeignet ist, die die Flexibilität einer Chargenkochanlage behalten und die Vorteile der kontinuierlichen Technologie nutzen wollen. Das Pilotsystem eignet sich auch für Lebensmittelverarbeiter, die in kleinen Chargen oder mit sich häufig ändernden Formulierungen arbeiten. Kleine Losgrössen an Mayonnaisen, Streichkäse, Dips, Saucen, Füllungen und Suppen können auf diese Art hergestellt werden. Es eignet sich auch für Forschungs- und Entwicklungsaufgaben sowohl bei Lebensmittelherstellern als auch in Forschungsinstituten um neue Produkte zu formulieren und Prozesse zu untersuchen. Das Pilotsystem ist komplett ausgestattet mit Mischbehälter, Pumpe, Kocher, Expansionsgefäss, indirektem Kühlsystem und Zuführung zu Abfüllanlage. Dank seinem hygienischen Design kann es unterschiedliche Formulierungen nicht nur kochen, sondern auch mit UHT behandeln. Das System verarbeitet niedrig- und hochviskose Produkte, die auch stückige Bestandteile enthalten dürfen. Bereits geringe Losgrössen von 300 kg können mit dem Pilotsystem mit hoher Präzision verarbeitet werden. Ist der Kochvorgang einmal gestartet, kann der Technologe Produktionsparameter im laufenden Betrieb ändern und eine Vielzahl an Verfahrensparametern austesten, bis das Produkt den Vorgaben entspricht. Damit können die benötigte Anzahl an Versuchen reduziert und Entwicklungsabläufe beschleunigt werden. Im Besonderen erwähnenswert ist das einfache Upscaling auf eine industrielle Anlage. Beim Sortenwechsel kann mit einem Dampfstoss das Produkt aus der Anlage verdrängt und das nachfolgende eingebracht werden, die auftretende Verschleppung ist minimal. Selbstverständlich ist das gesamte System CIP fähig, der manuelle Reinigungsaufwand ist ebenfalls sehr gering. Über Gold Peg, Berief und RPN FOODTECHNOLOGY ag Gold Peg International ist in der Nähe von Melbourne, Australien domiziliert und auf die Herstellung von kontinuierlichen Kochverfahren für die Lebensmittelindustrie spezialisiert. Die Firma wurde 1988 durch Robert Smith gegründet. In Europa wird Gold Peg durch die deutsche Firma BERIEF Innovativ GmbH in Wadersloh-Diestedde vertreten, einem renommierten Hersteller von Erhitzungsverfahren für Fleisch, Pasta und Menukomponenten. BERIEF Innovativ arbeitet auf dem Schweizer Markt mit RPN FOODTECHNOLOGY ag zusammen. Text und Bilder: Dr. Rainer Perren, RPN FOODTECHNOLOGY ag Informationen: RPN FOODTECHNOLOGY ag, Dr. Rainer Perren Pintenmatte 35/1, CH-6022 Grosswangen Tel. +41 41 980 52 55, Fax. +41 41 980 52 56 e-mail: info@rpnag.ch, Internet: foodtechnology.ch BERIEF Innovativ GmbH & Co. KG, U. Seidel Siemensstrasse 3, D-59329 Wadersloh-Diestedde Tel. +49 2520 9307 0, Fax. +49 2520 9307 50 Internet: berief.de | |