Backwaren & Confiserie: Tipps & Wissen | |||||

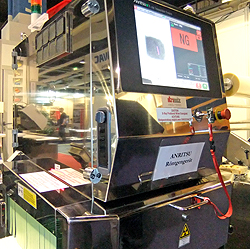

| Backwaren & Confiserie Röntgengerät oder Metalldetektor?

Die steigenden Ansprüche der Konsumenten und Regulierungsbehörden zwingen die Lebensmittelindustrie dazu, verlässliche Methoden zur Lebensmittelkontrolle zu etablieren, um Produktsicherheit und -qualität zu gewährleisten. Die Röntgentechnik kann hier zur Erkennung von physikalischen Fremdkörpern oder zur Untersuchung der inneren Struktur von Lebensmitteln aus Gründen der Qualität eingesetzt werden. Die Systeme zur Gewährleistung der Lebensmittelsicherheit beruhen auf dem HACCP-Konzept (Gefahrenanalyse und kritische Kontrollpunkte); die Inspektion ist wesentlicher Bestandteil von Massnahmen zur Kontrolle möglicher Gefahren. Hierbei nimmt die Technik aufgrund der zunehmenden Anforderungen seitens der Verbraucher und Regulierungsbehörden bezüglich Lebensmittelsicherheit und -qualität eine immer wichtigere Rolle ein.1 An Bedeutung gewinnende Fälle von Betrug und vorsätzlicher Kontaminierung von Lebensmitteln unterstreichen die Wichtigkeit der technologischen Lebensmittelkontrolle zusätzlich. Viele verschiedene Methoden und Techniken stehen heute für die Lebensmittelkontrolle zur Verfügung, z.B. Metalldetektoren, optische Kamerasysteme, Magnetresonanztomographie, Ultraschall und Röntgenstrahlen.2 Welche Überwachungstechnik genau angewandt wird, hängt von der Art des Lebensmittels sowie dem Ziel der jeweiligen Untersuchung ab. Funktionsweise der Röntgentechnik Röntgenstrahlen sind eine Form unsichtbarer elektromagnetischer Strahlung mit kurzen Wellenlängen und hoher Energie. Der Einsatz von Röntgentechnik ist den Menschen vor allem aus der Medizin bekannt. Röntgen funktioniert aber auch bei Lebensmitteln und kann deren innere Beschaffenheit sichtbar machen. So lassen sich physikalische Defekte oder Fremdkörper erkennen, ohne das Lebensmittel zu beschädigen.2,3 Beim Eindringen des Röntgenstrahls in das Lebensmittelprodukt verliert er einen Teil seiner elektromagnetischen Energie. Trifft er auf eine dichte Stelle im Lebensmittel (zum Beispiel wegen eines metallischen Fremdkörpers) wird die Röntgenstrahlenergie überdurchschnittlich stark abgeschwächt. So können Sensoren auf der anderen Seite die austretenden Strahlen messen und in ein entsprechendes Graustufenbild umwandeln. Je dichter der Fremdkörper, desto dunkler und deutlicher ist er auf dem Bild erkennbar.2,3 Einsatzgebiete Je nach Art des Röntgensystems bzw. des Lebensmittels können mit diesem Prüfsystem eine Vielzahl physikalischer Fremdkörper wie Metalle, Glas, Gummi, Steine und bestimmte Arten von Kunststoffen identifiziert werden.3 Da das Erstellen eines Röntgenbilds keine Spuren am Produkt hinterlässt, wird diese Methode bevorzugt bei verpackten Fertigerzeugnissen – insbesondere solchen in Flaschen, Dosen, Gläsern und Beuteln – angewandt.2 Heute ist die Röntgenkontrolle auch zur Kontrolle und Prüfung auf Fliessbändern einsetzbar. Umfassende Forschung hat das Potential der Röntgeninspektion bei der Sortierung von Früchten, Gemüse und Getreide und der Detektion von Hühnerknochen oder Fischgräten aufgezeigt.2,4 Einige der fortgeschrittenen Röntgenkontrollsysteme für Fliessbänder erkennen nicht nur Fremdkörper, sondern kontrollieren im gleichen Zug das Gewicht, die Anzahl der Produktbestandteile, die Füllhöhen oder die Siegelnahtintegrität der Verpackung und identifizieren fehlende oder beschädigte Produkte. Insofern können Röntgenkontrollsysteme in manchen Lebensmittelunternehmen auch zu einer Senkung der Produktionskosten beitragen.2 Nachteile der Röntgenkontrolle Röntgenkontrollsysteme haben auch einige klare Nachteile, wie die relativ hohen Anschaffungskosten und die für die Erzeugung der Röntgenstrahlen erforderliche Hochspannungsstromversorgung.2 Weitere Nachteile bei der Röntgenüberwachung sind subjektiver Natur. Dazu gehört etwa die Wahrnehmung, dass die Lebensmittel beim Röntgen strahlenbelastet werden. Bei Lebensmittelprüfungen ist die Röntgenstrahlendosis allerdings deutlich geringer als bei der Bestrahlung von Lebensmitteln (zur Entkeimung). Zudem beeinflusst sie nicht die Sicherheit, Qualität und den Nährwert der Lebensmittel.5 Bedenken wurden geäussert, dass die Betreiber von Röntgenüberwachungssystemen einer gesundheitsschädigenden Strahlendosis ausgesetzt sind. Unter normalen Bedingungen ist die Stärke der Strahlung, die von der Röntgenquelle auf den Betreiber der Röntgenanlage ausgeht, geringer als die natürliche jährliche Belastung durch Hintergrundstrahlung. Weil die Erkennbarkeit von Fremdkörpern von der Dichte des Produkts und des Fremdkörpers abhängt, sind gewisse Verunreinigungen schlecht erkennbar und lassen sich schlecht abbilden. Dazu gehören Haare, Papier/Karton, Kunststoffe geringer Dichte, Steinkörnchen, aber auch Schnur, Holz und weiches Knochengewebe wie Knorpel.2,3 Zur Identifizierung von Verunreinigungen mit geringer Dichte werden oft andere Kontrollsysteme und Steuerelemente eingesetzt. Aber auch bei den Röntgensystemen wird die Bildqualität – insbesondere in Verbindung mit anderen Techniken – laufend besser, sodass diesbezüglich immer weniger Einschränkungen bestehen.2–4 Fazit Die Erfassung von physikalischen Defekten und Fremdkörpern mittels Röntgentechnik ist für bestimmte Unternehmen der Lebensmittelbranche bereits ein wichtiger Bestandteil der Qualitätssicherung geworden. Röntgenprüfungssysteme sind in den letzten Jahren leistungsfähiger, zuverlässiger, einfacher bedienbar und erschwinglicher geworden, obwohl sie immer noch kostspielig sind.2 Dank des technologischen Fortschritts wird diese Technik künftig wahrscheinlich eine noch breitere Anwendung in der Lebensmittelindustrie finden.2 Literatur: 1.Europäische Kommission (2012). The rapid alert system for food and feed annual report, 2011: http://ec.europa.eu/food/ food/rapidalert/docs/ rasff_annual_report_2011_en.pdf 2.Haff RP & Toyofuku N. (2008). X-ray detection of defects and contaminants in the food industry. Sens Instrumen Food Qual 2:262–73. 3.Graves M et al. (1998). Approaches to foreign body detection in foods. Trends Food Sci Technol 9(1):21–7. 4.Mery D et al. (2011). Automated fish bone detection using X-ray imaging. J Food Eng 105(3):485–92. 5.Weltgesundheitsorganisation (1999). High dose irradiation: wholesomeness of food irradiated with doses above 10kGy: http://www.who.int/foodsafety/ publications/ fs_management/en/irrad.pdf (Text: Eufic / FOOD TODAY 02/2013)

Wie arbeitet ein Metalldetektor? Grundsätzlich können Metalldetektoren nach dem zugrundeliegenden Messverfahren unterteilt werden: 1. Pulsmessung (englisch pulse mode): Dabei werden über die Sendespule periodisch Pulse eines Magnetfelds ausgesendet. Diese erzeugen in metallischen Objekten in der Umgebung der Spule Wirbelströme. Die Wirbelströme wiederum verursachen in der Empfangsspule eine Signaländerung, die unmittelbar nach dem Ausschalten des Sendepulses als Spannung messbar ist. 2. Wechselstrommessung (englisch continuous wave oder CW mode): Dabei wird ein kontinuierlicher meist niederfrequenter Strom in einer Sendespule erzeugt im Frequenzbereich von einigen 10 kHz. In der Empfangsspule wird das Empfangssignal nach Amplitude und Phasenlage im Spektralbereich analysiert. Das Übertragungsprinzip ist ein magnetisch gekoppeltes System, ähnlich wie bei einem Transformator. Durch metallische Objekte, aber auch durch elektrisch leitfähige Flüssigkeiten (Elektrolyte), kommt es dabei zu einer Änderung der empfangenen Amplitude und Phasenlage bezogen auf das Sendesignal. Die Signaländerung wird bei allen Messverfahren elektronisch ausgewertet und auf einer optischen Skala (beispielsweise verschiedene LEDs) sichtbar oder durch einen akustischen Signalgeber ab einem bestimmten Schwellenwert hörbar gemacht. Bei industriell eingesetzten Metalldetektoren, zum Beispiel in der Lebensmittelindustrie zur Qualitätssicherung und Vermeidung von Metallsplittern in Lebensmitteln, wird die Signalauswertung zur automatischen Steuerung der Produktionsanlage verwendet. (Text: Wikipedia) | |||||