Varia | |||||||

| 25.8.2010 Roboter halten Einzug in die Lebensmittel-branche Wurden Roboter ursprünglich vornehmlich „für´s Grobe“ eingesetzt, so führen wegweisende Fortschritte in verschiedenen Disziplinen von Wissenschaft und Technik dazu, dass sich ihre Anwendungsfelder heute rasant ausweiten und die Roboter mit immer anspruchsvolleren Tätigkeiten betraut werden – auch in der Lebensmittelindustrie!

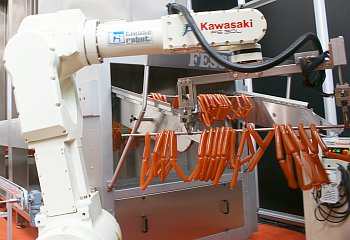

Eine der wichtigsten Aspekte bei der Automatisierung mit Robotern ist die Greiftechnik. Bild: Rauchstock-Roboter der Firma Fessmann an der IFFA 2010. Wie bei vielen anderen technischen Neuerungen regiert aber auch hierbei zunächst die Skepsis, so dass der DLG-Arbeitskreis „Robotik in der Lebensmittelherstellung“ kürzlich am DIL e.V. in Quakenbrück ein Symposium zu diesem Thema veranstaltet hat. Dass Roboter in der Lebensmittel- und Getränkeindustrie zunächst für´s Grobe eingesetzt wurden, beispielsweise in den Bereichen Packen und Palettieren, verwundert nicht, waren sie ursprünglich doch genau für solche Aufgaben konzipiert worden, wie ihre Anwendungen etwa in der Auto- oder in der Chemischen Industrie zeigen, Branchen, welche lange Zeit die Hauptaktionsfelder für Industrieroboter waren. Um Aufgaben in der eigentlichen Lebensmittelproduktion und damit im direkten Kontakt mit Lebensmitteln übernehmen zu können, mussten zunächst gewaltige Hürden überwunden werden, die auch ein Umdenken bei den Roboterherstellern erforderten. Lebensmittel werden schliesslich aus natürlichen, nicht bzw. kaum standardisierten Rohstoffen mit spezifischen rheologischen Eigenschaften hergestellt und sie weisen oftmals eine erhebliche mechanische Empfindlichkeit auf. Dazu kommt, dass der geforderte Grad an Produktsicherheit und Haltbarkeit eine kompromisslose hygienische Handhabung mit entsprechenden Anforderungen an die Reinigungs- und Desinfizierbarkeit der eingesetzten Maschinen und Apparate und damit auch der Roboter erfordert. Und nicht zuletzt sind auch die Umweltbedingungen in der Lebensmittelproduktion nicht immer einfach: so können sowohl vom Lebensmittel als auch vom Maschinenumfeld korrosive Eigenschaften ausgehen (Wasser, Säure, Salz), von der Umgebungstemperatur, die von starker Hitze bis hin zu Tiefgefriertemperaturen reichen kann, ganz zu schweigen. Wird in einem Lebensmittelbetrieb eine Automatisierungsaufgabe angegangen, so ist zunächst zu fragen, ob diese wirklich sinnvoll ist und auf welchem Wege sie gegebenenfalls angegangen werden kann. Hilfestellung bei der Beantwortung der ersten Frage bieten folgende Kriterien:  Ist eine Automatisierungsaufgabe danach sinnvoll, so heisst dies noch nicht, dass sie auch realisierbar ist. Als Voraussetzung hierfür muss der betreffende Prozess nämlich erstens algorithmierbar sein, d.h., es muss klar sein, was getan werden soll. Zweitens muss eine Messwerterfassung der benötigten Parameter mit technischen Mitteln möglich sein, was bedeutet, dass eine geeignete Sensortechnik sowie dazugehörende Auswertealgorithmen existieren müssen. Schliesslich müssen sich die zu automatisierenden Vorgänge wiederholen, da sich eine Automatisierung auch wirtschaftlich lohnen muss. Zur Realisierung des Automatisierungsprozesses bieten sich dann sowohl Automaten als auch Roboter an. Gemäss der Definition des Robot Institute of America sind Roboter programmierbare Mehrzweck-Handhabungsgeräte für das Bewegen von Material, Werkstücken, Werkzeugen und Spezialgeräten, wobei sie der frei programmierbare Bewegungsablauf flexibel und für verschiedene Aufgaben einsetzbar macht. Mit eben dieser Flexibilität kommt der Roboter gerade auch den Anforderungen der kleinen und mittleren Betriebe der Lebensmittelwirtschaft entgegen, die durch vielfältige Aufgabenstellungen und zahlreiche Chargen- und Produktwechsel geprägt sind.

Einer der Meilensteine auf dem Weg eines erweiterten Einsatzes der Robotertechnik in der Lebensmittelindustrie stellen die Fortschritte auf den Gebieten Bilderfassung und Bildverarbeitung dar. Praktisch sieht ein solcher Prozess derart aus, dass das zu beurteilende Objekt mit einer geeigneten Kamera und unter geeigneten Lichtverhältnissen aufgenommen und die Bilder an einen Computer übergeben werden. Darin erfolgt dann eine Bildaufbereitung, gefolgt von einer Bildanalyse, die dann zur Generierung von Steuerbefehlen dient, beispielsweise zur Auslösung eines Auswerfmechanismus. Auswahlkriterien für ein geeignetes Bildverarbeitungssystem sind u.a. die Umgebungsbedingungen, die Produktionsgeschwindigkeit, die Führungsgenauigkeit und die Vereinzelung der Produkte sowie die Produktvielfalt. Voraussetzung für die Lösung komplexer Auswertungen wie sie heute möglich sind, war die Einführung der logischen Bildauswertung durch so genannte Perceptrons, d.h. mehrschichtige neuronale Netzwerke, wie sie die Natur in unserem Nervensystem vorgemacht hat.  Einen der bedeutendsten Aspekte bei der Lösung von Automatisierungsprozessen mit Hilfe von Robotern stellt die Greifertechnik dar und dies gleich in zweifacher Hinsicht: Zum einen sind hierbei auf die physikalischen und mechanischen Eigenschaften des jeweiligen Lebensmittels abgestimmte Lösungen notwendig, da die Greifer zwar ihre Aufgaben tun, jedoch keine sichtbaren Spuren auf den Produkten hinterlassen sollen. Und zum zweiten gilt auch für die Greifersysteme, dass sie den hohen hygienischen Anforderungen in der Lebensmittelindustrie ohne Kompromisse gerecht werden müssen. Je nach dem Wirkprinzip kann bei Greifern vor allem unterschieden werden zwischen mechanischen, pneumatischen, pneumostatischen und pneumodynamischen, elektrischen und adhäsiven Greifern, wobei fast alle Wirkprinzipien auch im Zusammenhang mit dem Handling von Lebensmitteln anzutreffen sind. Wenn bezüglich der Greifer in den letzten Jahren auch erhebliche Fortschritte erzielt wurden, so ist gerade auf diesem Gebiet noch erhebliche Arbeit zu leisten, um den vielfältigen Anforderungen der verschiedenen Branchen der Lebensmittelindustrie gerecht werden zu können. Schaut man sich die derzeitigen Applikationen von Robotern im Lebensmittelbereich genauer an, so handelt es sich dabei überwiegend noch um Pick-, Pack- oder Palettieranwendungen verpackter Lebensmittel, welche mit einem geeigneten Modell aus dem breiten Spektrum von technisch unterschiedlich ausgelegten Standardrobotern realisiert werden können. Eine zweite Gruppe bilden „unkritische Handlingsaufgaben“ direkt am Lebensmittel, zu deren Lösung Standardroboter oder aber auch bereits „Foodgrade“-Roboter eingesetzt werden können.

Den anspruchsvollsten Bereich stellen schliesslich Aufgaben direkt am Lebensmittel dar, für die heute entsprechende „Foodgrade“-Roboter oder mit Schutzhüllen überzogene Roboter zur Verfügung stehen. „Foodgrade“ kann dabei bedeuten, dass die Roboter eine Epoxidlackierung besitzen, deren Oberflächen eine tägliche Desinfektion mit Säuren und Basen widerstehen oder aber dass sie aus Edelstahl hergestellt wurden. Dazu kommt selbstverständlich, dass lebensmittelgerechte Schmierfette (NSF H1 zertifiziert) verwendet werden. Roboter zum ersten Mal in einem Betrieb im direkten Kontakt zum Lebensmittel einzusetzen bedeutet nicht nur die richtigen technischen Entscheidungen zu treffen, vielmehr muss der ganze Betrieb auf den Weg der Einführung mitgenommen werden. Bei jedem einzelnen muss Sympathie für das Projekt geweckt werden, wobei durchaus unterschiedliche Argumentationsmomente zum Tragen kommen. Am Ende aber muss jeder im Unternehmen davon überzeugt sein, zu den Vorreitern in der Branche zu gehören und an der Spitze der technischen Entwicklung teilzuhaben. „Der ganze Betrieb“ bedeutet dabei tatsächlich „der ganze Betrieb“, angefangen vom technischen Leiter über die Geschäftsführung, den Produktausschuss, das Qualitätsmanagement, den Fabrikleiter, die Wartungstechniker bis hin zum Betriebsrat und dann auch der gesamten Belegschaft. So vorbereitet, bildet das technische Thema zum Schluss kein wirkliches Problem mehr. (Text: Prof. Herbert J. Buckenhüskes, Präsident der Gesellschaft Deutscher Lebensmitteltechnologen GDL). Weiterlesen: Roboter sind auch nur Menschen | |||||||